Stetig werden neue Materialien entwickelt und die Komplexität von Bauteilen wird voraussichtlich weiterhin zunehmen. Bionisch inspirierte Bauteile aus dem 3D-Drucker und smarte Produkte, die u.a. mit Hilfe von RFID-Tags Informationen integriert bereitstellen, sind hierfür nur einige Beispiele. Aufgrund dessen steigen auch die Anforderungen an die Herstellung dieser Bauteile mittels spanender Fertigungsprozesse. Diese müssen adaptiv gestaltet werden, um eigenständig und flexibel auf geänderte Randbedingungen und Abweichungen reagieren zu können. Viele Werkstücke beinhalten bereits in frühen Stadien der Fertigung eine hohe monetäre Wertschöpfung. Ihre Beschädigung oder Qualitätsminderung, beispielsweise durch verschlissene Werkzeuge, ungünstige Prozessparameter oder defekte Spindellager würden dem Fertiger hohe Kosten durch Nacharbeit oder sogar Ausschuss verursachen. Gleichzeitig wird vor allem in der Medizin- und Luftfahrtbranche immer öfter eine lückenlose digitale Dokumentation der Fertigung eines jeden Bauteils gefordert. In naher Zukunft wird dafür kein Papier mehr bedruckt. Digitale Bauteilzwillinge stellen dem Kunden alle Informationen über den Lebenszyklus des realen Bauteils zur Verfügung.

Als dritter Aspekt kommt die wirtschaftliche Bearbeitung kleiner Losgrößen hinzu. Diese gewinnt im Zusammenhang mit hoch individualisierten Produkten, wie patientenoptimierten Prothesen aus Titan, die zunehmend additiv hergestellt werden, weiter an Bedeutung. Hierfür braucht es Produktionssysteme die flexibel sind und ihre Prozesse schnell und eigenständig in Betrieb nehmen und anpassen können.

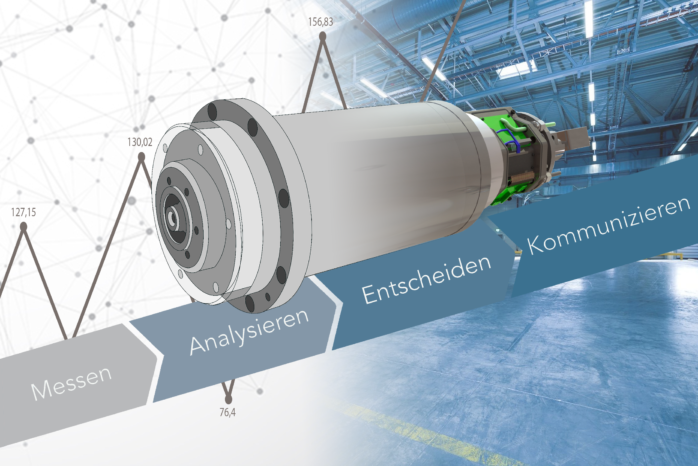

Die Spindel muss mehr können als nur Betriebsstunden zu zählen

Diese Ansprüche können durch intelligente Werkzeugspindeln erfüllt werden. Auf Basis von strukturintegrierter Kraftmesssensorik, eingebetteter Systeme und Software stellen sie unterschiedliche Funktionalitäten aus den Bereichen Prozessüberwachung und -regelung, Werkzeugüberwachung sowie Condition Monitoring direkt in der Werkzeugspindel bereit. Ein möglicher Use-Case ist hierbei die Erkennung von Rattern. Die spindelinterne Software erkennt aus dem Kraft-Zeit-Verlauf der Sensorsignale das Phänomen und leitet eigenständig Gegenmaßnahmen ab, beispielsweise die Reduzierung oder Erhöhung des Vorschubs. Sie werden zur Umsetzung an die Maschinensteuerung kommuniziert, sodass diese die entsprechenden Prozessparameter anpassen kann. Diese Funktionalitäten sind komplex und gehen weit über den aktuellen Stand der Sensorik in Spindeln hinaus, sind jedoch der unabdingbare nächste Schritt zu einer zukunftsfähigen Produktionsweise. Den Standard bilden hier beispielsweise eine Temperaturmessung und eine Betriebsstundenzähler.

Kombiniert mit weiteren Industrie 4.0-Ansätzen, wie der Kommunikation von Produktionssystemen untereinander, erlauben intelligente Spindeln eine effiziente und adaptive Zerspanung. Dafür müssen alle Spindelfunktionen, wie Prozess- und Werkzeugüberwachung aufeinander abgestimmt sein und miteinander interagieren, damit die Spindel ihren vollen Mehrwert einbringen kann.

Der Nutzen für den Anwender steht im Fokus der Entwicklung

Ein besonderes Augenmerk liegt in unserem Forschungsprojekt darauf, die Funktionen möglichst direkt in der Spindelhard- und -software zu implementieren und die Schnittstelle zur Maschinensteuerung möglichst universal und frei zugänglich auszugestalten. Das reduziert den Implementierungs- und Wartungsaufwand enorm und eröffnet ein breites Feld an Anwendungen, wie die Integration in ältere Bestandsmaschinen oder roboterbasierte Fertigungszellen. Dies sind wichtige Faktoren, denn intelligente Werkzeugspindeln sollen kein Nischenprodukt für teure Spezialanwendungen sein. Vielmehr sollen sie die industrielle Produktion in verschiedenen Anwendungsfällen effizienter machen. Gemeinsam haben SN Spindeltechnik und das Fraunhofer IWU die Vision, diese Technologie Unternehmerinnen und Unternehmern nutzenbringend zur Verfügung stellen zu können. Ein erster Prototyp wird noch dieses Jahr mit Grundfunktionen der Prozess- und Spindelüberwachung am IWU zum Einsatz kommen. Parallel dazu werden weitere Spindelfunktionen, wie Werkzeugverschleißerkennung und Lernfunktionen entwickelt und im Prototypen implementiert.

Titelbild: © Pixabay

Kommentar hinzufügen