Additive Fertigung bleibt hochaktuell: Sie ermöglicht kürzere Entwicklungszeiten, flexible Prozesse, kostengünstige Kleinserien und komplexe Designs. Herausforderungen wie lange Fertigungszeiten und mangelnde Prozesssicherheit begegnen wir im Projekt WIG-3D-AM durch die innovative Kombination einer schnellen 6-Achs-Parallelkinematik mit einem hochratenfähigen WIG-Prozesskopf für den 3D-Druck von Metallbauteilen.

Beim 3D-Druck von Metallbauteilen stellen besonders die langen Prozesszeiten und schlechten Prozesssicherheiten ein Hindernis für die industrielle Einführung und Nutzung dieser Technologie dar. Das am 01.07.2025 gestartete FuE – Verbundprojekt WIG-3D-AM-Zelle soll diese Herausforderungen durch die Entwicklung und den Aufbau einer Prototypenanlage lösen. Um dieses Ziel zu erreichen, bringen die 3 Projektpartner METROM Mechatronische Maschinen GmbH, OSCAR PLT GmbH und das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU ihre individuellen Kompetenzen und Erfahrungen ein.

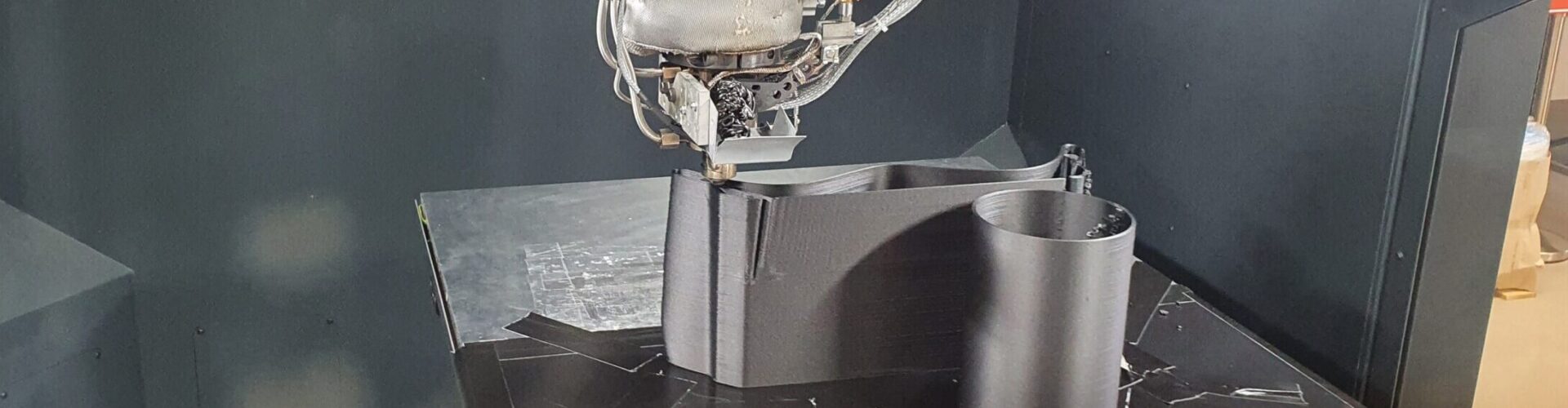

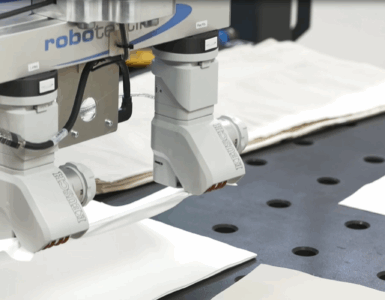

METROM entwickelt das erfolgreiche Maschinenkonzept des industriellen 3D-Druckers SEAMHex weiter. Durch die Bewegung der Bauplattform unter einem feststehenden Druckkopf werden hohe Druckgeschwindigkeiten erreicht. Für dieses Konzept wird eine angepasste Kinematik für schwerere Metallbauteile entwickelt. Anstelle der SEAM-Technologie für den Kunststoff-3D-Druck wird eine hochratenfähiger Schweißkopf für den Metall-3D-Druck in die Anlage integriert.

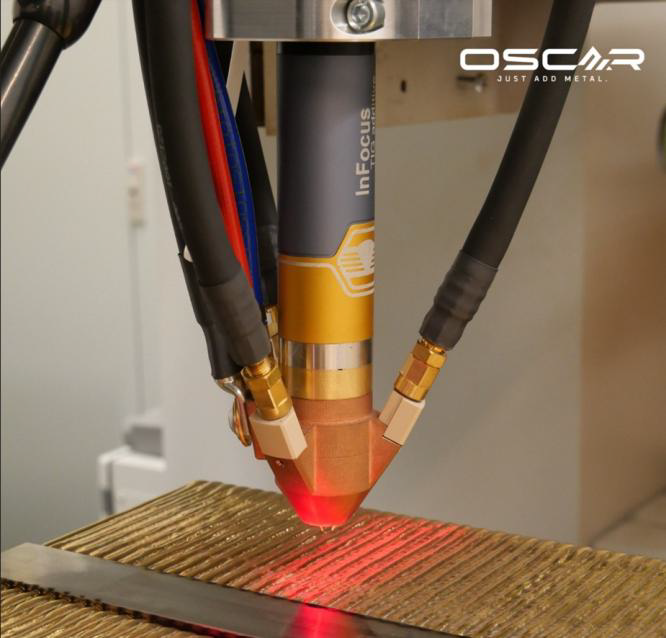

OSCAR PLT entwickelt den WIG3-Prozesskopf, der das drahtbasierte Lichtbogenauftragschweißen mit dem Wolfram-Inertgas-Schweißverfahren ermöglicht. Die hohe Auftragsleistung wird dabei durch die Zufuhr von drei anstatt einem Draht ermöglicht. Die Drähte werden im Heißdrahtverfahren zusätzlich vorgeheizt, um hohe Aufschmelzleistungen realisieren zu können.

Das Fraunhofer IWU beschäftigt sich zum einen mit der adaptiven Steuerungstechnik für die Schweißanlage, um eine hohe Prozesssicherheit und -stabilität für optimale Bauteilqualität auch bei schnellen 3D-Druckprozessen zu gewährleisten. Zum anderen wird ein digitaler Prozesszwilling entwickelt, der auf Basis von hochfrequenten Prozessdaten eine Analyse der Bauteilqualität und Optimierung des Fertigungsprozesses ermöglichen soll. Neben der Erforschung einer datenbasierte Prozessregelung zur adaptiven Anpassung von Parametern während des 3D-Druck-Prozesses soll zusätzlich untersucht werden, wie eine Schweißbildkamera für die optische Prozessdatenerfassung und Prozessregelung genutzt werden kann.

Vom SEAMHex zum WeldHex

Die Entwicklung und der Bau der Prototypenanlage soll auf den langjährigen Erfahrungen im Kunststoff-3D-Druck mit den Maschinen SEAMHex1 und SEAMHex2 der Firma METROM am Fraunhofer IWU aufbauen (siehe Bild unten links). Dazu wird das bestehende Maschinenkonzept weiterentwickelt. Die Bewegungskinematik, bestehend aus einer 6-Achs-Parallelkinematik Hexapod für die Führung der Bauplattform und einer zusätzlichen Z-Achse für den Prozesskopf, dient als Grundlage und ermöglicht einen Bauraum von 800x800x600mm und eine Bahngeschwindigkeiten bis 1 m/s bzw. 60.000 mm/min. Die Stabachsen des Hexapods werden so angepasst, dass auch höhere Gewichte von Metallbauteilen getragen werden können. Die Auslegung der Bauplattform berücksichtigt dabei sowohl den 3D-Druck von neuen Bauteilen als auch den Einsatz für Reparaturschweißungen an vorhandenen Bauteilen.

Statt der Kunststoff-Extrudereinheit SEAM wird der WIG-3D Prozesskopf (von OSCAR PLT integriert siehe Bild unten rechts). Die Technik des WIG-Verbindungs-schweißens und die gleichzeitige Zufuhr von 3 Drähten ermöglicht eine hohe Auftragsleistung von bis zu 10 kg/h bei üblichen Bahnbreiten zwischen 4 und 6 mm und Schichthöhen zwischen 2 und 5 mm. Analog zur SEAM-Technologie soll die Steuerung des WIG3-Prozesskopf vollständig in die Maschinensteuerung integriert werden, um eine adaptive Prozessregelung in Kombination mit der Beckhoff TwinCAT 3 CNC zu ermöglichen. Dadurch wird auch eine zentrale Aufnahme von hochfrequenten Prozessdaten sowie die adaptive modellbasierte Anpassung von Prozessparametern ermöglicht.

Dieses Projekt wird durch die Sächsische Aufbaubank – Förderbank – (SAB) und die Europäische Union aus Mitteln des EFRE gefördert.

Haben Sie Fragen zum Projekt oder Interesse an den vorgestellten Methoden und Technologien? Zögern Sie nicht, uns zu kontaktieren. Wir helfen Ihnen gerne, Ergebnisse und Erfahrungen aus dem Projekt auch für Ihr Unternehmen nutzbar zu machen.

Als Ansprechpartner erreichen Sie Torben Wiese per E-Mail unter: torben.wiese@iwu.fraunhofer.de

Headerbild: © Fraunhofer IWU