Hallo Ken, du bist seit 2017 Abteilungsleiter der Abteilung Digitalisierung in der Produktion. Inwieweit ist die Verknüpfung von Informatik und Produktion deiner Meinung nach sinnvoll und welches Potenzial birgt sie?

Hallo – darauf möchte ich gerne antworten. Ich bin der Meinung, dass die Informatik zur Steuerung und Optimierung der Produktion unerlässlich ist. Viele Methoden aus der Informatik sind für die Digitalisierung notwendig. Besonders im letzten Jahrzehnt haben Initiativen wie Industrie 4.0 die Informatik in der Produktion noch viel weiter in den Fokus gerückt. Da spielen bspw. Methoden zur selbstorganisierenden Steuerung von Produktionsanlagen eine Rolle, aber auch die Zusammenarbeit von Mensch und Maschine. Grundlegende Informationstechnologien werden beispielsweise in den Bereichen Vernetzung, digitale Modelle, Assistenzsysteme sowie für Sensorik und Aktorik genutzt.

Besonders auch durch den Einsatz künstlicher Intelligenz, unter anderem für den Aufbau digitaler Zwillinge, werden Konzepte der Informatik noch relevanter. In einigen Bereichen überwiegt schon jetzt der Anteil der Wertschöpfung durch Software im Vergleich zu den tatsächlichen physischen Produktionsanlagen. Dieser wird in Zukunft auch weiterhin zunehmen. Ich habe auch die selbstorganisierende Steuerung angesprochen. Als Potenzial sehe ich hier noch mehr Automatisierung vornehmen zu können. Allerdings besonders dort, wo nicht vollständig autonom gearbeitet und Menschen bei Aufgaben in der Produktion und Instandhaltung unterstützt werden müssen.

Deine Abteilung besteht aus drei Gruppen – welche sind das und von welchen verschiedenen Perspektiven betrachten diese das Thema Digitalisierung in der Produktion?

Wir haben drei Gruppen etabliert: Informationsmanagement und Kommunikationssysteme, Wissensmodelle und Assistenz sowie Datengetriebene Wertschöpfungsnetzwerke. Diese orientieren sich in der Gesamtheit an den aktuellen Digitalisierungsanforderungen der Produktion und an Kernthemen der Industrie 4.0.

Dabei konzentriert sich die Gruppe Informationsmanagement und Kommunikationssysteme stark auf Sensorik, Vernetzung und notwendige Datenbanksysteme. Sie schafft damit die Grundlagen für Planungs- und Steuerungslösungen, die sowohl den aktuellen als auch historischen Zustand von Produktionsanlagen kennen, auswerten und mit entsprechenden Algorithmen optimieren.

Die Gruppe Wissensmodelle und Assistenz konzentriert sich mehr auf digitale Zwillinge und Methoden zur Wissensrepräsentation, um digitale Assistenzsysteme in der Produktion umzusetzen. Im Fokus stehen hier die Aspekte: wie interagiert ein Mensch mit Produktionsanlagen, wie kommt sein Wissen in Datenbanken und wie kann er einfach auf Informationen zugreifen. Weiterhin wird die Nutzung von digitalen Zwillingen zur Erkennung von Fehlern, zum Vorschlagen von Behebungsstrategien sowie zur automatischen Beseitigung erforscht.

Die dritte Gruppe Datengetriebene Wertschöpfungsnetzwerke existiert, weil Daten einen zunehmend wichtigeren Stellenwert einnehmen und sowohl zur Prozessoptimierung als auch zum Aufbau neuer Geschäftsmodelle genutzt werden können. Wir betrachten also nicht mehr nur einzelne Maschinen oder Produktionsanlagen, sondern auch ganze Wertschöpfungsketten zwischen Unternehmen. Hier liegt der Fokus auf der Frage: Wie kann ich Mehrwert aus den Daten erzeugen, die sowieso in der Produktion anfallen?

Welche Herausforderungen gibt es in der Digitalisierung in der Produktion?

Also es ist ja schon ein bisschen angeklungen, dass unheimlich viele verschiedene Systeme in der Produktion existieren. Entsprechend heterogen sind damit auch die Datenquellen. Demnach müssen unterschiedlichste Daten erfasst und ausgewertet werden, um einen Mehrwert durch Digitalisierung zu erzeugen. Die Herausforderung ist hier, dass man oft auf Bestandsanlagen trifft. Diese bieten zunächst wenige Möglichkeiten zur Digitalisierung. Es existieren keine bzw. kaum Schnittstellen zur Datenaufnahme und Steuerung. Hier müssen Lösungen gefunden werden, mit denen man trotzdem digitalisieren und automatisieren kann.

Als erster Schritt können beispielsweise zumindest Assistenzsysteme zur Unterstützung der Bediener aufgebaut werden. Das führt uns zur nächsten Herausforderung: das Wissen der Bediener existiert meistens nur in den Köpfen. Im besten Fall ist es vielleicht aufgeschrieben, aber wenn es aufgeschrieben ist, dann größtenteils informal als Text. Dabei werden vielleicht die letzten Störungen notiert und optimalerweise sogar, welche Behebungsmaßnahmen man getestet hat. Hier ist ein guter Ansatzpunkt Wissen so zu formulieren, dass ein Rechner es verstehen kann. So kann ein Rechner ggf. Fehler erkennen und im Optimalfall auch automatisch beheben. Andere übliche Herausforderungen wie bspw. Skalierbarkeit oder Ausfallsicherheit hat man auch in anderen Bereichen. Diese sind nicht spezifisch für IT in der Produktion.

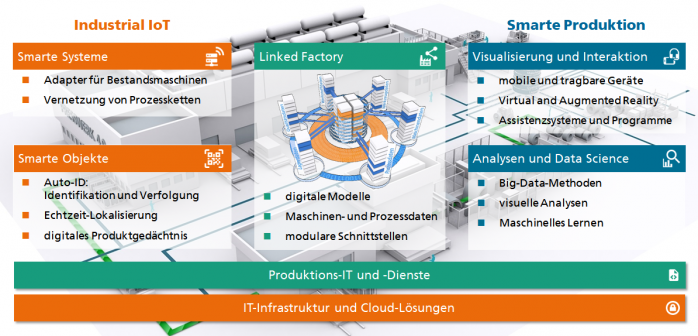

Um die vielfältigen Lösungsbausteine zur Digitalisierung der Produktion zusammenzufassen, haben wir den in der folgenden Abbildung dargestellten „Modulbaukasten Digitalisierung“ entwickelt.

Du bist schon seit 2002 im Rahmen einer HiWi-Tätigkeit am Fraunhofer IWU. Welche thematischen Änderungen am IWU konntest du beobachten und was hat dich überzeugt, auch nach deiner HiWi-Stelle zu bleiben?

Was ich wahrgenommen habe ist, dass der ganzheitliche Systemgedanke zur Produktionsoptimierung immer mehr in den Vordergrund getreten ist. Früher haben die einzelnen Abteilungen bzw. Institutsbereiche hauptsächlich an den eigenen Technologien gearbeitet und diese optimiert. Darüber hinaus wurde kaum über den Tellerrand geschaut. Das ist jetzt anders. Man betrachtet zunehmend verkettete Produktionsanlagen oder ganze Wertschöpfungsnetzwerke. Durch die Möglichkeiten der Digitalisierung können dabei Informationen von einem Produktionsschritt zum nächsten mitgenommen und somit übergreifend Optimierungen durchgeführt werden. Dadurch sind auch die digitalen Methoden, die früher nur eine Unterstützungstechnologie waren, mittlerweile zu einer Kerntechnologie geworden. Selbst einzelne Komponenten von Maschinen und Anlagen enthalten mittlerweile programmierbare Bausteine um Prozesse zu überwachen und zu steuern. Man kann sich kaum Bereiche vorstellen, in denen Informatik und entsprechende Methoden der Digitalisierung keine Rolle mehr spielen.

Was mich überzeugt hat am IWU zu bleiben: zum einen die vielen Möglichkeiten, die man als Informatiker hat, die Produktion „besser zu machen“. Vor einigen Jahren hatte man fast noch ein weißes Blatt vor sich. Es gab nur wenige Digitalisierungslösungen und somit viel Freiraum für verschiedenste Ideen und damit verbundene Forschungsprojekte zum Einsatz von IT in der Produktion. Es ist immer noch so, dass ich gern am IWU und allgemein bei Fraunhofer arbeite, weil man eine große Vielfalt an Themen und Projekten hat, die man meist von Anfang an mitgestalten kann. In diesem Zusammenhang ist es auch möglich mit neuen Technologien zu experimentieren und die eigenen Kenntnisse weiterzuentwickeln. Es ist immer wieder schön, wenn man sieht, wie sich neue KollegInnen in Forschungsprojekten ausprobieren und sowohl persönlich als auch fachlich weiterentwickeln.

Danke Ken, für deine Zeit und die Erläuterungen über deine und die Arbeit der Abteilung! Ich hoffe, wir konnten den Leserinnen und Lesern einen guten Einblick in die Welt der Digitalisierung in der Produktion am Fraunhofer IWU geben.

Für Rückfragen und Kontaktaufnahme nutzen Sie gerne die angegebene Mailadresse oder vernetzen sich mit Ken Wenzel auf LinkedIn.

Kommentar hinzufügen