viProSys-Konzept: Intelligente Produktionssysteme mit virtueller Inbetriebnahme

Die Forschenden am Fraunhofer IWU arbeiten in Kooperation mit ihren Kolleginnen und Kollegen von der TU Dresden an der Entwicklung des viProSys-Konzepts. Dieses steht für “virtuelle Inbetriebnahme intelligenter Produktionssysteme”. Das Hauptziel des Projektes ist die Entwicklung von neuronalen Reglern für die Inbetriebnahme und Optimierung eines Umformprozesses zur Herstellung von Kartonbechern.

Ein zentraler Aspekt des Projekts ist der Einsatz eines digitalen Zwillings der Produktionsanlage. Dieser Zwilling dient zur Generierung synthetischer Daten und zum Training des neuronalen Reglers. Im weiteren Verlauf des Projekts wird er für die virtuelle Inbetriebnahme der Anlagensteuerung verwendet. Das ermöglicht es, den Regler umfassend bis in die Grenzbereiche zu testen, ohne dass das Risiko einer Beschädigung der Hardware des Produktionssystems besteht. Als Demonstrator für das Vorhaben dient eine Kartonbecheranlage, die in der folgenden Abbildung zu sehen ist.

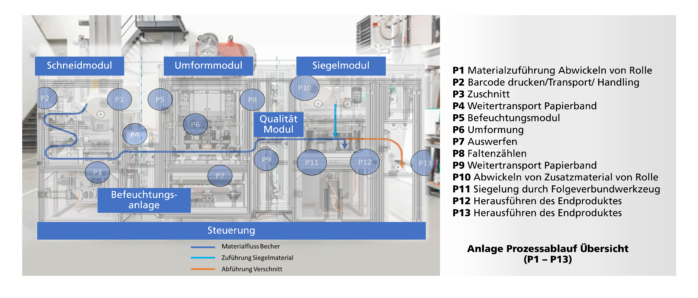

Die Struktur der Kartonbecher-Maschine und ihre entscheidenden Module

Die Kartonbecheranlage ist in drei Hauptmodule unterteilt, die nahtlos miteinander verbunden sind: das Schneid-, das Umform- und das Siegelmodul. Zunächst wird aus einer Kartonrolle ein Zuschnitt erzeugt. Anschließend erfolgt im Umformmodul die Formgebung vom Zuschnitt zum Becher. Im abschließenden Schritt wird der Becher im Siegelmodul mit einem Deckel versehen. Zwischen dem Umform- und dem Siegelmodul befindet sich eine Bauteilerfassung. Hier werden die Falten des produzierten Kartonbechers erfasst und damit dessen Qualität beurteilt.

In der Forschung hat sich die Erwartung bestätigt, dass neben den Materialeigenschaften, der Faltenhalterkraft und der Temperatur auch die Materialfeuchte einen entscheidenden Einfluss auf den stabilen Kartonziehprozess hat. Daher ist in der Maschine ein zusätzliches Befeuchtungssystem von großer Bedeutung.

Das viProSys-Konzept: Von Datenanalyse bis zur virtuellen Inbetriebnahme

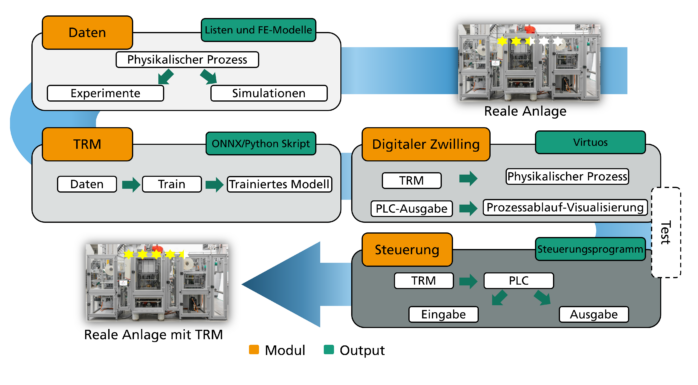

Im Rahmen des viProSys-Konzepts nutzen wir eine Kombination aus Experimentaldaten und Simulationsrechnungen, um prozessübergreifende Zusammenhänge in der Produktionsanlage zu identifizieren. Auf Grundlage dieser Erkenntnisse werden Sollwerte für die Materialkonditionierung und die Produktion von Kartonbechern festgelegt. Die gesammelten Daten dienen als Basis für die Entwicklung von Regelungsalgorithmen sowie für das Training eines Metamodells und eines Technologieregelungsmodells (TRM). Dieses TRM wird im nächsten Schritt verwendet, um einen neuronalen Regler zu entwickeln und an den digitalen Zwillingen der zentralen Prozessschritte zu erproben. Die Integration des Modells in die Steuerung des Produktionssystems und die Verbindung mit dem digitalen Zwilling der Gesamtanlage ermöglicht eine virtuelle Inbetriebnahme des TRM. Dieser Ansatz stellt sicher, dass das System optimal funktioniert, bevor es in der realen Produktion eingesetzt wird.

Implementierung des viProSys-Konzepts: Von Datenanalyse bis zur Produktion

In der folgenden Abbildung sind die essenziellen Schritte zur Implementierung des viProSys-Konzepts dargestellt.

- Daten: Es wird eine umfassende Datenbasis des gesamten Fertigungsprozesses erstellt und durch Funktionen wie Befeuchtung und Qualitätsbewertung ergänzt. Diese Datenbasis wird durch Experimente und Simulationsrechnungen, einschließlich der Finite-Elemente-Methode (FEM), erarbeitet.

- TRM: Die gesammelten Daten werden mittels maschinellen Lernens trainiert und im Open Neural Network Exchange (ONNX)-Format implementiert. Das resultierende Modell, das Material- und Prozesseigenschaften berücksichtigt, wird als Technologieregelungsmodell (TRM) bezeichnet.

- Digitaler Zwilling: Zur Überprüfung des TRM und zur Vermeidung unerwarteter Probleme wird das TRM im digitalen Zwilling der Kartonbecheranlage getestet, bevor es in der realen Maschine implementiert wird.

- Steuerung: Schließlich wird die Steuerung mit dem getesteten TRM in der realen Produktionsanlage eingesetzt.

Zur Validierung des TRM und des lernenden Regelungsalgorithmus wird unter anderem das Befeuchtungssystem genutzt, um unterschiedliche Eingangsbedingungen zu erzeugen. Die gezielte Konditionierung des Materials ermöglicht es, die notwendigen Anpassungen der Sollwerte für komplexe Prozesse durch den neuronalen Regler zu testen. Die Validierung am digitalen Zwilling erleichtert den Entwicklungsprozess und reduziert die Ressourcen für Tests in der realen Produktionsumgebung.

Wir erwarten durch den Einsatz eines integrierten TRM im Kartonumformprozess eine deutliche Effizienzsteigerung. Dadurch wird letztlich die Produktion von hochwertigen Kartonbechern optimiert.

Fazit

Mit den Schwerpunkten Kartonumformung, TRM und Digitaler Zwilling konzentriert sich das viProSys-Konzept auf die Bereitstellung eines übertragbaren Konzepts für die Inbetriebnahme intelligenter Verpackungssysteme und damit einer möglichen Methode, um das eingangs erwähnte Puzzle zu lösen. Durch die Verwendung von naturfaserbasierten Materialien werden gleichzeitig Innovationen in der Verpackungsindustrie angeregt. Unser Fokus liegt auf der Unterstützung von kleinen und mittelständischen Unternehmen entlang der gesamten Produktionskette, einschließlich Herstellern von Verpackungsmaschinen, Lieferanten von Automatisierungskomponenten und Verpackungsunternehmen.

Wir sind gesapnnt auf Ihr Feedback und Ihre Fragen! Melden Sie sich gerne bei unserem Kollegen MSc. Muhammad Faisal Yaqoob unter muhammad.faisal.yaqoob@iwu.fraunhofer.de. Wir freuen uns darauf, Ihnen umfassende Einblicke zu geben und Sie bei der Weiterentwicklung Ihrer Produktionsprozesse zu unterstützen.

Headerbild: © Fraunhofer IWU