Um die vielseitigen Möglichkeiten der Robotik an nur einem Tag zu erschließen, gliederte sich die Veranstaltung in zwei Teile: Am Vormittag konnten Dresdner Unternehmen besichtigt werden, bei denen Roboter im Tagesgeschäft Einsatz finden. Und am Nachmittag fanden Vorträge und Workshops statt, bei denen alle Teilnehmenden aktiv mitarbeiten durften.

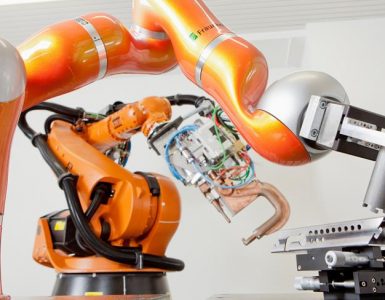

Unser Versuchsfeld am Standort Gittersee stand am Vormittag für die Besichtigung durch zahlreiche Interessierte offen. An insgesamt vier Stationen präsentierten wir aktuelle Robotik-Themen aus nationalen und internationalen Forschungs- und Umsetzungsprojekten. In drei der Stationen führten Roboter verschiedene industrierelevante Prozesse aus. An der vierten Station kamen virtuelle Roboter zum Einsatz, denn hier wurde demonstriert, wie Simulationsmethoden, z.B. initiale Machbarkeitsanalysen, virtuelle Inbetriebnahmen sowie einen durchgehenden Entwicklungsprozess am digitalen Zwilling ermöglichen.

Robotik erleben: Unsere Versuchsstände zeigen Anwendungsmöglichkeiten

An der BioiC-Zelle lag der Fokus gleich auf zwei spannenden Themen: Einerseits wurde vorgestellt, wie die virtuelle Inbetriebnahme die Entwicklung neuer Robotersteuerungen unterstützt und Sicherheit in der Entwicklung komplexer Systeme liefert. Andererseits wurde gezeigt, wie mit Hilfe einer einfachen und intuitiven Roboterprogrammierung auf Basis eines fähigkeitsbasierten Steuerungsframeworks schnell neue Applikationen im Montage- und Handlingsbereich umsetzbar sind. Und das alles mit prozessparalleler Produktionsdatenerfassung und Visualisierung.

An der Comau-Zelle wurden die Ergebnisse eines Industrieprojektes zur Genauigkeitssteigerung von Industrierobotern für die spanende Bauteilbearbeitung durch den Einsatz von spielfreien Präzisionsgetrieben vorgestellt und diskutiert. Der positive Effekt eines Getriebewechsels in lediglich einer Roboterachse konnte die Projektergebnisse visuell und haptisch sichtbar machen. Der Einfluss eines Getriebewechsels in allen 6 Roboterachsen wurde simulativ untersucht und mithilfe von Punktwolken und Fehlerhistogrammen visualisiert.

An der Maho-Fräsmaschine zeigte die flexibel applizierbare Roboterzelle RoboOperator eine automatisierte Maschinenbeladung. Dabei bedient der Roboter die Werkzeugmaschine wie der Bediener über das Betätigen von Tasten des Bedienpanels. Zur Erkennung des Maschinenzustands, z.B. NC-Satz fertig, wertet der Roboter über eine Kamera die Anzeigeelemente an der Werkzeugmaschine aus. Dieser Ansatz bietet viele Vorteile bei der Automatisierung von älteren Bestandsanlagen im sogenannten “Brownfield” – der Robo Operator bedient sie autonom für eine ganze Schicht.

Außerdem wurde die Methode der virtuellen Inbetriebnahme als Ansatz für einen durchgehenden Entwicklungsprozess am digitalen Zwilling vorgestellt. Auf Basis mehrerer Machbarkeitsanalysen für Industriekunden aus verschiedensten Branchen konnte gezeigt werden, wie Simulationssysteme belastbare Kennwerte für eine fundierte Investitionsentscheidung liefern können. Zudem wurden weitere Forschungsthemen rund um die virtuelle Inbetriebnahme, wie z.B. die Simulation von Energieverbräuchen oder Ansätze zur Mitarbeiterschulung am digitalen Zwilling, gezeigt.

Über Robotik sprechen: In Workshops gemeinsam Lösungsansätze diskutieren

Im zweiten Teil der Projektwerkstatt war Zeit, um in thematischen Workshops etwas mehr ins Detail zu gehen. Philip Scharf führte gemeinsam mit Enrico Fuchs vom Fraunhofer IVV durch den Workshop “Robotik einführen – Lösungen für Nebenprozesse”. Mit ca. 40 Teilnehmenden legten wir den Fokus auf Prozesse und Aufgaben, die aktuell noch nicht mit Robotern automatisiert sind und gingen der Frage auf den Grund, welcher Unterstützung es in solchen Fällen bedarf.

Die zahlreichen geteilten Erlebnisse und Erfahrungen von verschiedensten Firmenvertretern zeigten, dass maßgebliche Herausforderungen im Umfeld der eigentlichen Roboter-Einführung liegen. Gerade im Umgang mit kleinen und mittleren Stückzahlen fehlt in vielen Firmen das Know-how und die Kapazität für die Auswahl und den Aufbau einer sicheren und funktionierenden Gesamtapplikation.

In den Gesprächen mit den Teilnehmenden wurde einerseits das große Interesse an der Thematik und die andererseits gewünschte Unterstützung immer wieder betont. Es stellte sich heraus, dass Angebote, mit Austausch und Informationsmöglichkeiten, wie die Projektwerkstatt ein großer Wunsch der Teilnehmenden sind. Auch daher freuen wir uns bereits auf eine Fortsetzung im Jahr 2024, mit vielen mit neuen Best Practices!

Ein besonderer Dank an alle Mitwirkenden und Organisatoren

Wir danken der Wirtschaftsförderung Sachsen GmbH (WFS), dem Innovationsverbund Maschinenbau Sachsen VEMASinnovativ, dem Institut Chemnitzer Maschinen- und Anlagenbau e.V. ICM, der Westsächsiche Hochschule Zwickau in Kooperation mit Verbund “Saxony5-Transferfeld Produktion”, der HTW Dresden sowie natürlich den zahlreichen Kollegen vom Fraunhofer IWU.

Headerbild & Bilder (wenn nicht anders angegeben): © Fraunhofer