Transformation der Geschäftsmodelle – aber wie geht’s richtig?

Digitalisierte Geschäftsmodelle werden künftig eine stärkere Rolle spielen, wenn es darum geht, als Unternehmen im Maschinenbau zukunftssicher und resilient aufgestellt zu sein. „Viele Unternehmen sind dabei jedoch unsicher, wie die Transformation des etablierten Geschäftsmodells hin zu einem Daten-basierten Geschäftsmodell gelingen kann. Während derzeit meist der Verkauf von Maschinen und Dienstleistungen im Fokus steht, kann künftig ein breiteres Angebot durch nutzungsabhängige Leasingmodelle (Pay-per-Use) oder datengetriebene Services (bspw. Predictive Maintenance as a Service) aufgebaut und in Koexistenz zu den etablierten Modellen betrieben werden.“ ist sich Stephan Pfeiffer, Senior Projektmanager & Architekt bei X-INTEGRATE Software & Consulting GmbH und Experte für innovative Geschäftsmodelle und Data Analytics in ZuPro2Flex, sicher.

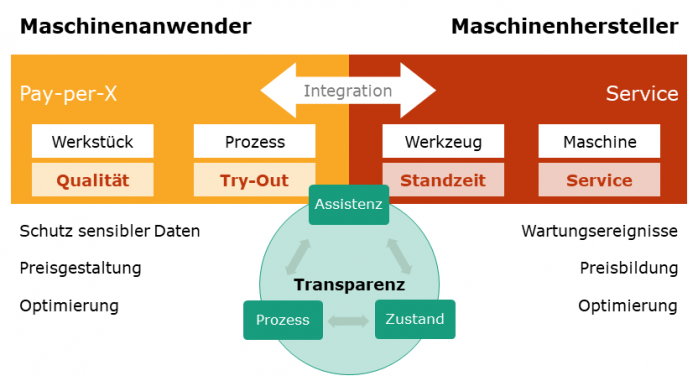

Gemeinsam mit dem Fraunhofer IWU und acht weiteren Partnern aus Industrie und Wissenschaft werden daher im Projekt ZuPro2Flex Systeme und Methoden entwickelt, um die Transformation der Geschäftsmodelle auch für komplexe Produktionssysteme nutzbar zu machen. Matthias Freitag, CEO der Visual World GmbH und einer der Teilprojektleiter in ZuPro2Flex, stellt fest: „Die Herausforderung besteht darin, eine Geschäftsarchitektur zu finden, die für alle Beteiligten ohne hohes Geschäftsrisiko funktioniert. Neben Lösungen zur Ertragsmechanik müssen auch Wege gefunden werden, wie sensible Produktionsdaten geschützt und gleichzeitig für das Geschäftsmodell genutzt werden können.” Um dies zu gewährleisten, wird im Projekt systematisch auf technische Transparenz und gleichzeitigem Knowhow-Schutz gesetzt. Hierfür sollen auch Cloudlösungen für den Einsatz im Unternehmen evaluiert werden, um die Zukunft des Kerngeschäftes flexibler zu gestalten.

Komplexität beherrschbar machen

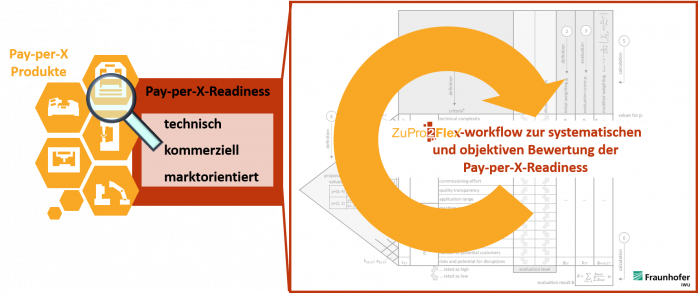

Produktionssysteme sind oftmals individuell – so muss auch das neue Geschäftsmodell individuell an das technische System angepasst werden. Dabei stellt sich oft die Frage, ob das Produktionssystem überhaupt für datengetriebene Geschäftsmodelle geeignet ist. Durch eine im ZuPro2Flex-Projekt entwickelte Systematik zur Analyse der Pay-per-X-Readiness von komplexen Maschinen kann geprüft werden, welche Potentiale und Risiken bestehen.

So kann im Vorfeld die Tauglichkeit eines Transformationsprozesses bewertet werden. Aktuell wird eine virtuelle Testumgebung aufgebaut, um die Methode und Informationen online verfügbar zu machen. Durch die schrittweise und strukturierte Vorgehensweise in der Testumgebung wird Komplexität beherrschbar und der Einstieg zur individuellen Nutzenbewertung datengetriebener Geschäftsmodelle leichtgemacht. „Somit ist es für Maschinenbauunternehmen möglich, sich eine erste Meinung und Einschätzung zu den Potentialen und Chancen neuer Geschäftsmodelle für die eigenen Produkte und Dienstleistungen zu bilden – und das ohne großen Aufwand!“ so Stephan Pfeiffer.

Kognitive Produktion als Enabler für neue Geschäftsmodelle

Will man die Abrechnung der Pay-per-Use-Geschäftsmodelle an der tatsächlichen Maschinenbeanspruchung festmachen oder Predictive Maintenance as a Service realisieren, kommt der Prozess- und Zustandsüberwachung eine tragende Rolle zu. Je komplexer das zugrundeliegende technische System, umso wichtiger ist das Verständnis und die Berücksichtigung der Wirkzusammenhänge zwischen Produktionsschritt und Maschinenverschleiß. „Ein kognitives Produktionssystem bildet somit die ideale Basis für derartige neue Geschäftsmodelle.“ fasst Stephan Pfeiffer zusammen. Dabei muss nicht jede Kenngröße einzeln mit neuen Sensoren überwacht werden. Mithilfe von wenigen, teils bereits in vielen Maschinen verbauten Sensoren lassen sich Auswertemodelle speisen. Diese übersetzen die Signale in Eingangsgrößen für eine Kostenfunktion. Sollten essentielle Daten nicht messbar sein, werden diese mithilfe virtueller Sensoren ersetzt.

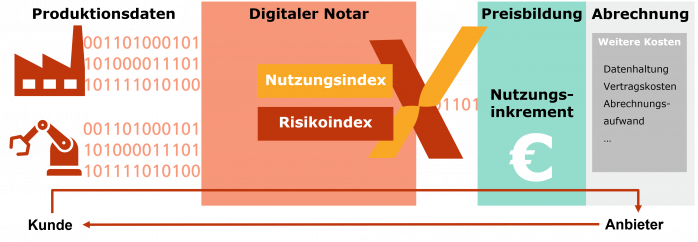

Neutrale Instanz: Geschäftssicherheit mittels digitalem Notar

Produktions- und Maschinendaten bilden somit die Abrechnungsbasis. Matthias Freitag berichtet: „Dabei steht die Frage im Raum, welche Daten sind Geschäftsgeheimnisse und was kann weitergegeben werden. Ohne eine vertrauensvolle Datenlogistik und der Möglichkeit, den Informationsgehalt der für die Abrechnung notwendigen Daten auf ein Minimum zu beschränken werden diese Geschäftsmodelle kaum akzeptiert werden.“ Ein sensibles Thema, was für neue Geschäftsmodelle häufig ein Hemmnis ist. „Im Projekt wird deshalb ein digitaler Notar entwickelt und erprobt. Dieser bildet eine neutrale Instanz in Hard- und Software und ist direkt an der Maschine sicher verortet. Der digitale Notar wandelt die Produktions- und Maschinendaten in neutrale Indizes um, welche dann für die Abrechnung weitergeleitet werden – ohne Knowhow preiszugeben.“ erläutert Freitag.

Assistenzsysteme als Katalysator für Flexibilität

Um die Potentiale zur Flexibilitätssteigerung in der Produktion durch neue Geschäftsmodelle zu realisieren, sind auch Funktionserweiterungen der Produktionssysteme ein notwendiger Baustein. Dem ZuPro2Flex-Konzept folgend, wird daher Assistenzsystemen für die Maschinen eine große Bedeutung zugewiesen. „Für die agile Nutzung sich ändernder Maschinen und Services als Pay-per-Use-Produkte ist die Informationsbereitstellung (Nutzungsdaten, aber auch Wartungsinformationen) für das ausführende Personal entscheidend.“ so Stephan Pfeiffer. Mittels dieser Assistenzsysteme zur Realisierung von notwendigen Services und zur Unterstützung bei technischen Maßnahmen für Produktionsänderungen (anderes Produkt, Stückzahl, Parameter, …) können Anlaufzeiten neuer Prozesse, Inbetriebnahmezeiten und Zeiten für Fehler-Ursachen-Analysen deutlich reduziert werden. Weiter ist es möglich, zielgerichtet Informationen und Analysemöglichkeiten kontextbezogen bereitzustellen. Zudem wird die Kommunikation und Interaktion zwischen Anbieter und Nutzer erleichtert.

Erfolgsfaktor Interdisziplinarität

Die Vielfalt der Aspekte, die bei der Entwicklung und Erprobung neuer Geschäftsmodelle notwendig ist, spiegelt sich auch im ZuPro2Flex-Konsortium wieder. So werden Technologiegeber mit Pilotanwendern zusammengebracht, um die entwickelten Methoden und Geschäftsmodelle an realen Einsatzszenarien zu validieren. Dabei werden für unterschiedliche Pilotprodukte (Fertigungskapazität einer Warmformanlage, Drahtziehanlage, Induktionserwärmer, Hydraulikaggregat und Hydraulikservice) neue Geschäftsmodelle entwickelt und technisch-wirtschaftlich erprobt. „Die ausgezeichnete Kooperation und die hohe Kompetenz der Projektpartner ermöglichen neue Erkenntnisse und Impulse in dem herausfordernden Handlungsfeld.“ sieht Matthias Freitag.

Das Forschungs- und Entwicklungsprojekt ZuPro2Flex wird in Kooperation zwischen den Partnern HyPneu GmbH, HyPneu Service GmbH, X-INTEGRATE Software und Consulting GmbH, BENTELER Automobiltechnik GmbH, attenio GmbH, VISUAL WORLD GmbH, EMA-TEC GmbH, KIESELSTEIN International GmbH, Fachhochschule Südwestfalen (LFM) und dem Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) durchgeführt. Mehr Informationen finden Sie unter: www.produktion2x.de.

Das Projekt wird durch das Bundesministerium für Bildung und Forschung (BMBF) im Programm „Innovationen für die Produktion, Dienstleistung und Arbeit von morgen” (Förderkennzeichen 02K18D090 bis 02K18D099) gefördert. Die Betreuung liegt beim Projektträger Karlsruhe (PTKA). Die Verantwortung für die Inhalte dieser Veröffentlichung liegt bei den Autoren.

Sie haben Rückfragen oder Anmerkungen? Verbinden Sie sich doch mit unserem Fraunhofer IWU-Ansprechpartner Herrn Robin Kurth via LinkedIn. Hier stehen Ihnen auch die Kollegen aus der Industrie, Herr Matthias Freitag und Stephan Pfeiffer, gerne für weitere Informationen zur Verfügung.

Headerbild: © Fraunhofer IWU