Reibungslose und effiziente Kommissionierungsprozesse sind eine wichtige Voraussetzung, um mit hoher Variantenvielfalt umzugehen und die Just-in-Time (JIT)-Produktion von Fahrzeugen zu ermöglichen. Im Hinblick auf Ergonomie, Kosteneffizienz und Zeitersparnis können Automatisierungslösungen einen entscheidenden Wettbewerbsvorteil bieten. Besonders die automatische Kommissionierung großer Bauteile wie Scheiben, Schiebedächer, Türen oder Getrieben eröffnet die Möglichkeit monotone und körperliche belastende Aufgaben zu automatisieren. Jedoch bringt auch sie einige Herausforderungen mit sich, weshalb meist auf manuelle Prozesse zurückgegriffen wird.

Manuelle vs. Dynamische Kommissionierung

Klassische Automatisierungslösungen für große Bauteile bilden die manuelle Kommissionierung in einer Gasse nach. Roboter werden dafür mit einer siebten Achse ausgestattet, um Quellbehälter anzufahren und die entnommenen Teile in einem Zielbehälter abzulegen. Eingeschränkte Flexibilität, hohe Anlagenkosten und aufwändige Notkonzepte erschweren den wirtschaftlichen Betrieb dieser Lösungen. Weiterhin ist besonders die Skalierbarkeit auf viele Varianten oft nicht gegeben, ohne zusätzliche Technik wie Hochregallager einzusetzen.

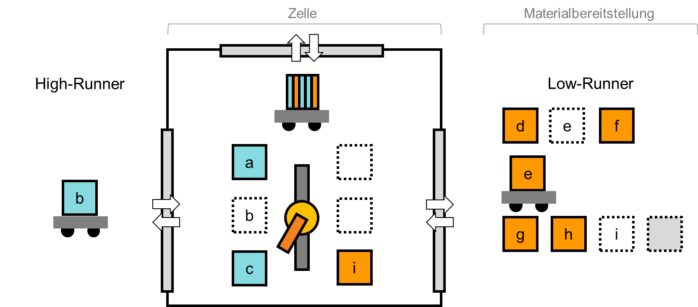

Die dynamische Kommissionierung setzt auf das Ware-zum-Roboter-Prinzip und stellt Ladungsträger nur dann bereit, wenn diese benötigt werden. Sie ermöglicht damit eine völlig neue Art der Flexibilität und Skalierbarkeit. Der Ansatz basiert darauf, dass dem Roboter nur genau das für die nächsten Picks benötigte Material im Arbeitsbereich zur Verfügung gestellt wird. Die Materialbereitstellung erfolgt dabei automatisiert über fahrerlose Transportsysteme (FTS) in Kombination mit einem flexiblen anlagennahen Lager für eine potenziell große Anzahl an Teilevarianten. Darüber hinaus kann weiterhin eine direkte Anstellung von häufig verbauten Teilen über Gabelstapler erfolgen.

Dabei kann über das Hinzufügen weiterer Roboter ein höherer Durchsatz und durch die Vergrößerung der FTS-Flotte eine höhere Variantenvielfalt erreicht werden. Die Vereinnahmung der Quellbehälter und der Abtransport von Leerbehältern kann über eine Schleuse erfolgen. So wird Staplerverkehr komplett von der Zelle entkoppelt und ein schutzzaunloser Betrieb mit wenig Aufwand ermöglicht.

Softwarelösung AutoLog erlaubt Self-Service-Konfiguration

Zur Konfiguration und Steuerung dieser dynamischen Kommissionierungszellen hat das Fraunhofer IWU gemeinsam mit Volkswagen die Softwarelösung AutoLog entwickelt. Diese erlaubt eine Self-Service-Konfiguration der Zellen mit Anordnung der Roboter, Stellplätze, Schleusen und angeschlossenen Infrastrukturkomponenten wie Anwesenheitssensoren, Barcode-Scanner und FTS.

Über eine standardisierte Steuerungsschnittstelle kontrolliert AutoLog die Pick-and-Place-Operationen der Roboter sowie die angeschlossene Sicherheitstechnik. So kann bei Bedarf auch die Zutrittssteuerung für FTS ermöglicht werden. Der Behältertausch über das FTS wird von AutoLog mit intelligenten Algorithmen fortlaufend optimiert. Dabei wird Anzahl der Wechsel, Fahrzeiten und Wartezeiten der Roboter minimiert und parallel Ladezyklen für die Fahrzeuge eingeplant. Adaptive Korrektur der Behälterfüllstände über Gewichtsschätzungen sowie eingebaute Werkzeuge zur Fehleranalyse helfen bei der Reaktion auf unvorhersehbare Abweichungen im Produktionsbetrieb.

Um die dynamische Kommissionierung und AutoLog umfangreich zu testen, das zeitliche Verhalten zu prüfen und die Größe der FTS-Flotte zu bestimmen, setzen wir auf virtuelle Inbetriebnahme mit einem speziell entwickelten Simulator. Um komplexere Betrachtungen zu ermöglichen, kann die virtuelle Inbetriebnahme auch mit einem Anlagenmodell in Tecnomatix Plant Simulation, einer Standardsoftware für die Materialflusssimulation, gekoppelt werden. Auf dieser Basis sind neue Anwendungsfälle vorab bewertbar, um optimale Anlagenkonfigurationen zu entwickeln.

Abschließend lässt sich festhalten, dass durch die Kombination von Robotik und fahrerlosen Transportsystemen mit einer intelligenten Steuerung durch AutoLog ein kostengünstiger Aufbau und wirtschaftlicher Betrieb flexibler Kommissionierungszellen möglich wird.

Wenn Sie Anwendungsfälle in Ihrem Unternehmen sehen, mehr über AutoLog und den Systemaufbau erfahren oder weitere Lösungen zur Umsetzung automatischer Kommissionierung diskutieren möchten, dann nehmen Sie gern Kontakt mit uns auf.

Headerbild: © Fraunhofer IWU