Wie es losging?

In der Produktionstechnik ist allgemein bekannt, dass die Korrektur von thermischen Fehlern bislang lediglich ineffizient gelöst werden kann. Ansätze hierfür sind oft komplex und mit hohen Kosten verbunden. Das gilt insbesondere dann, wenn sich die Temperaturschwankungen bei beispielsweise wechselnden Maschinenspezifikationen, Lastfällen, Aufwärmphasen oder Umgebungsbedingungen ständig ändern. Große Unternehmen nutzen die Möglichkeit, Klimakammern oder temperierte Hallen für ihre Serienproduktion zu nutzen und so Temperaturschwankungen zu minimieren. Allerdings fehlen kleinen und mittleren Unternehmen (KMU) hierfür oft die finanziellen und bautechnischen Kapazitäten. Ein weiterer Punkt ist, dass Klimatisierungen und Temperierungen mit einem hohen Energieverbrauch einhergehen und so nicht nachhaltig sind. Genau hier setzt die Idee an, eine kostengünstige, dennoch nachhaltige, schnelle und intelligente, hybride Korrekturmethode zu entwickeln. Diese soll die die wechselnden Lastfälle berücksichtigen und automatisch geeignete Korrekturwerte für den aktuellen Lastfall der Maschine auswählen.

Wie geht es weiter?

Eine in der Industrie übliche Korrekturmethode basiert auf Kennfeldern der betreffenden Maschine. Diese Kennfelder dienen als Modell der Korrelation zwischen diskret gemessenen Temperaturpunkten und regressionsabgeleiteten Verformungswerten an der Werkzeugspitze (Tool Center Point, TCP) und sind so Informationsträger für die Reduktion thermischer Fehler. Da für jeden Lastfall ein geeignetes Kennfeld erstellt werden muss, ist diese Methode aufwändig, falls diese Kennfelder experimentell erstellt werden. Die Erzeugung von Kennfeldern durch simulationsbasierte numerische Verfahren wie die Finite-Elemente-Modellierung (FEM) löst das Problem der hohen Kosten. Nachteilig ist dabei die lange Simulationsdauer. So beträgt beispielsweise die Simulationszeit eines 24-stündigen Prozesses bei einer DMU80-Maschine circa 48 Stunden.

Die Minimierung von Berechnungszeiten ist damit ein notwendiger Schritt für effiziente Korrekturmethoden. Ein Ansatz hierfür ist es, die Maschinenstruktur auf physikalische Weise abzubilden. Ein Strukturmodell stellt dazu eine recht detaillierte Beschreibung der Maschine dar, die die geometrischen und physikalischen Eigenschaften umfasst, welche das Verhalten der Maschine beeinflussen, wie z. B. Wärmeleitung, Verlustleistung, Reibung usw. Da das Strukturmodell auch die Veränderungen in der Maschinenstruktur aufgrund von Relativbewegungen zwischen den Baugruppen berücksichtigt, ist es möglich, auch das thermische Verhalten der Maschine in Abhängigkeit von der aktuellen Position zu simulieren. Eine solche Strukturmodellierung, welche aus dem oben benannten FE-Modell mittels Modellordnungsreduktion (Model Order Reduction, MOR) aufgebaut werden kann, kann dieselbe DMU80-Maschine in weniger als 40 Minuten simulativ beschreiben, ist aber weniger genau.

Was tun wir?

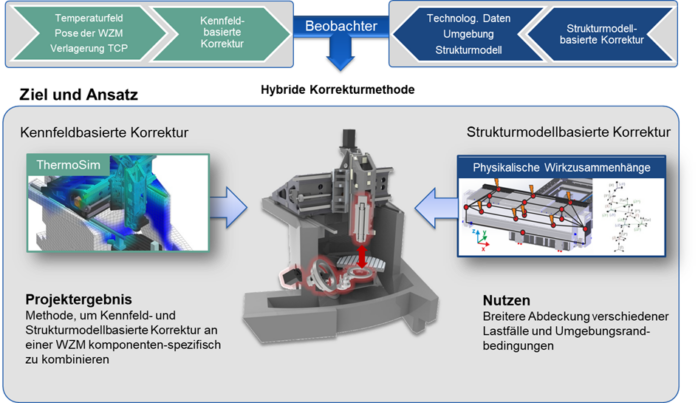

Wir arbeiten also an einer “hybriden Korrektur”, die darauf abzielt, die Vorteile der simulationsbasierten Kennfelder und der Korrektur auf der Grundlage von Strukturmodellen zu vereinen. So wird eine Korrekturumgebung gemäß folgender Abbildung geschaffen:

Dieser Ansatz erleichtert die Bereitstellung geeigneter Kennfelder für wechselnde Lastfälle und verifiziert auch deren Genauigkeit durch einen Entscheidungsalgorithmus innerhalb des “Beobachters”. Dieser fungiert darüber hinaus als Verbindungsbrücke zwischen beiden Methoden. Es wird erwartet, dass durch diese Kombination eine “breitere” Gültigkeit der Korrektur durch die Überprüfung der Gültigkeit der aktuellen Kennfelder, ein automatisches Umschalten zwischen Kennfeldern und das Auslösen der Berechnung neuer Kennfelder im Vergleich zu den beiden unabhängig voneinander arbeitenden Methoden erreicht wird.

Um einen Einblick in die Problemstellung und erste Ergebnisse zu geben, zeigt das nachfolgende Video die Korrekturmethoden und die Erzeugung eines Strukturmodells zur Simulation des thermoelastischen Verhaltens von Werkzeugmaschinen – von den CAD-Geometriedaten über die Implementierung der Model Order Reduction (MOR) bis hin zum thermischen Netzwerk einer Maschine.

Kleiner Hinweis: Die Generierung eines Strukturmodells beinhaltet viele Teilschritte, die in diesem Video nicht vollständig dargestellt werden können.

Wenn das generierte Strukturmodell mit Daten aus der Maschinensteuerung verknüpft wird, reduziert sich die Simulationszeit im Vergleich zur konventionellen FEM um bis zu 99,4%. Um es einfach auszudrücken: Wenn es eine Stunde dauert, eine Simulation mit konventioneller FEM durchzuführen, dann würde es nur etwa 130 Sekunden dauern, die gleiche Simulation mit dem generierten Strukturmodell in Verbindung mit den Daten einer Maschinensteuerung durchzuführen. Der nächste Schritt wird in unserem Projekt die Entwicklung eines “Beobachters” sein, der je nach aktuellem Lastfall zwischen den vorhandenen Kennfeldern umschalten und die Erstellung neuer Kennfelder anfordern kann.

Zusammenfassung

Zusammenfassend lässt sich sagen, dass die hybride thermische Korrektur zwei Korrekturmethoden miteinander vereint, um schnell und effizient möglichst genaue Korrekturergebnisse zu erzielen. Somit können die Hersteller und Anwender von Werkzeugmaschinen eine höhere Prozesseffizienz erreichen, die zu zusätzlichen Vorteilen im Bereich der Prozesseffizienz und Kosten führt. Lassen Sie uns gerne weiter darüber diskutieren!

Ausführlichere Ergebnisse zu diesem Forschungsvorhaben werden im Herbst 2023 im Journal of Machine Engineering veröffentlicht. Wenn auch Sie Interesse daran haben, thermische Fehler in Ihren Anlagen/Maschinen zu korrigieren, oder mehr über dieses Projekt erfahren möchten, kontaktieren Sie uns bitte. Sie können unsere Kollegen Dr. Christian Friedrich, Alexander Geist und Muhammad Faisal Yaqoob per Mail erreichen: christian.friedrich@iwu.fraunhofer.de, alexander.geist@iwu.fraunhofer.de bzw. muhammad.faisal.yaqoob@iwu.fraunhofer.de.

Headerbild: © Fraunhofer IWU