Alltägliche Probleme lösen

Im Forschungsprojekt Merhabe stand von Anfang an die Lösung eines nahezu alltäglichen Problems bei der Industrie-Partner GmbH (IP) im Mittelpunkt. „Unsere Kundenaufträge in der Bauteilfertigung sind durch die hohe Anzahl an Bedientätigkeiten an der Werkzeugmaschine nur bei voller Verfügbarkeit des Personals planmäßig und wirtschaftlich durchführbar“, meint Peter Hentsch, Projektleiter bei IP. „Kommt es zum Personalausfall, wie durch die Corona-Pandemie besonders spürbar, drohen unsere Fertigung und die damit verbundenen Kundenaufträge stillzustehen.“ Ebenso ist eine Planbarkeit der Aufträge für Mittelständler im globalen Wettbewerb jedoch essentiell. „Die Orientierung an diesem für unsere Mitarbeiter alltäglichen Problem ist für uns, aber auch die Projektpartner, sehr motivierend gewesen, da man sofort sehen konnte, was man mit seiner Arbeit bewirkt“, so Hentsch. Die Formulierung dieser Problemstellung ist bereits zu Beginn der Mittelpunkt des Projektes Merhabe.

Begeisterung für das Produkt erzeugen

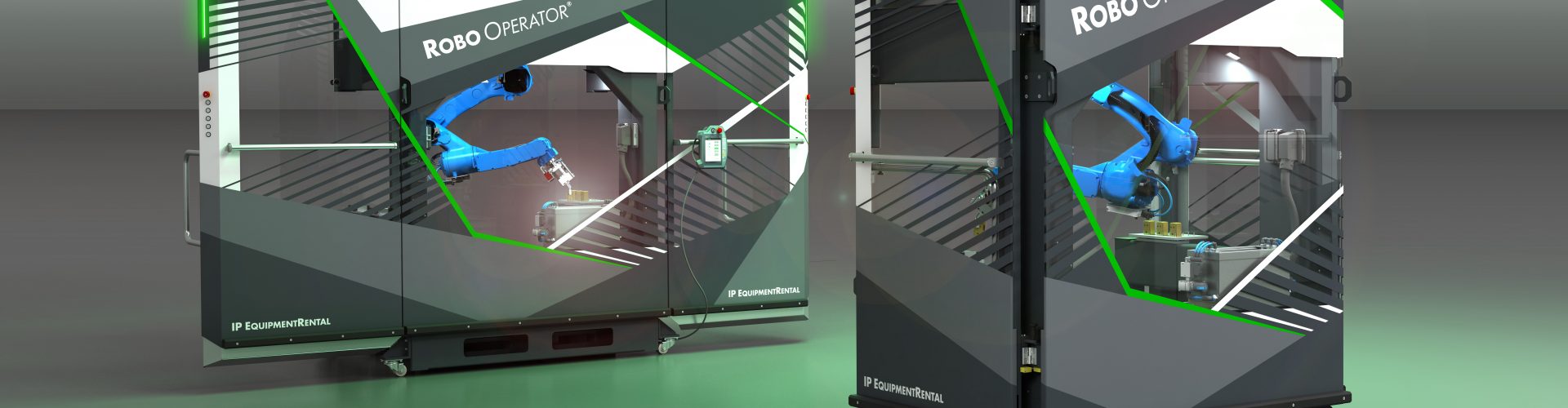

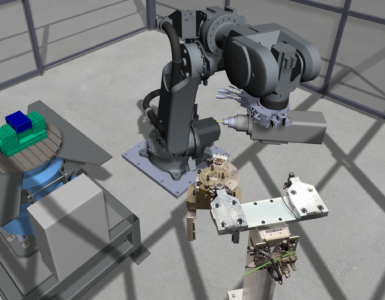

Die Projektidee war deshalb, eine Automatisierungslösung zu entwickeln, die die Fähigkeiten des Maschinenbedieners, wie das Einlegen oder das Nachbearbeiten von Bauteilen, bei seiner Abwesenheit „emuliert“ und möglichst aufwandsarm mit der Werkzeugmaschine interagiert. Daher wurde als Basis eine manuell verfahrbare Roboterzelle mit hängendem 6-Achs-Roboter konstruiert und umgesetzt. Durch Integration von Fähigkeitsmodulen, wie einer Smart Camera, einem angepassten Greifer oder Mess- und Entgratvorrichtungen, bekam die Roboterzelle die Möglichkeit, Bauteile und Maschinen zu lokalisieren, Türen zu öffnen oder den aktuellen Maschinenstatus zur Ablaufsteuerung zu interpretieren.

Der entstandene Robo Operator® („Roboter-Bediener“) wird durch den Maschinenbediener vor die Werkzeugmaschine gerollt und durch Aktivierung von automatisierten Initialisierungsroutinen eingerichtet. Nachdem führt er die Tätigkeiten autonom aus. Durch eine optische Erfassung relevanter Objekte und Objektzustände (Maschine, Bauteile) sind bei der Einrichtung keine Programmierkenntnisse notwendig. Der Robo Operator® erfasst seine Informationen selbst und parametriert so seine Bedienschritte. Außerdem vervollständigt ein markantes technisches Design die Einzigartigkeit des helfenden Roboters. Dazu sagt Hentsch; ,,Die Begeisterung an der Lösung spiegelt sich auch bei der Personalakquise wieder“.

„Mit dem RoboOperator® fällt es uns leichter, junge Menschen für die Mitwirkung im Rahmen von Praktika, Abschlussarbeiten oder als ersten Arbeitseinstieg zu gewinnen.“

Peter Hentsch, Produktmanager IP GmbH Coswig

Den Projektfortschritt agil fördern

Bei der Projektdurchführung halfen eine interdisziplinäre Aufgabenverteilung und ein agiles Projektmanagement. Daher befasste sich das IWU vorrangig mit der Steuerungsentwicklung und Integration optischer Sensorik, IP mit der Konstruktion und Ablaufprogrammierung der Roboterzelle. „In regelmäßigen Sprints haben wir Ergebnisse vorgestellt, diskutiert und uns auch gegenseitig geschult“, so Hentsch. „Immer wenn ein Partner etwas Neues recherchiert oder entwickelt hat, wurde dies an die anderen Projektpartner weitergegeben. Hierbei kamen auch eine Reihe von für uns neuen Softwaretools zum Einsatz, die das Fraunhofer mitgebracht hat. Intensiver nutzen wir beispielsweise das Fraunhofer GitLab zur Softwarecodeverwaltung.

Die investierte Einarbeitungszeit mit dem IWU hat sich durch die klare Aufgabenverteilung, Struktur und Transparenz in der Software in einer höheren Arbeitseffizienz ausgezahlt. Das Team war jederzeit auf dem aktuellen Stand, was Regeltermine beschleunigte. Teilweise konnte bei Aufgaben dadurch gegenseitig schnell unterstützt werden.” Besonders während der Corona-Pandemie wurden virtuelle Formate, wie Online-Meetings oder Fern-Inbetriebnahmen, bevorzugt. Diese ermöglichten eine erhebliche Zeitersparnis bei der Organisation.

Mut zum Einsatz in der Produktion und gegenseitigen Austausch

Bei der schnellen Produktentwicklung half insbesondere die frühe Entwicklung mehrerer Prototypen. So wurden neue Ergebnisse der Projektpartner direkt im Gesamtkontext des Produktes getestet. Die Prototypen durchliefen bereits nach der Hälfte der Projektzeit in Teilen in der Produktion Testdurchläufe. Optimierungsmaßnahmen und deren gegenseitige Relevanz wurden so schnell erkannt und im Team verteilt.

Hentsch: „Der Einsatz mehrerer Prototypen hat auch von Anfang an Methoden des systematischen Versionsmanagement erfordert. Dokumentationen wurden bereits parallel erstellt, da sie für die Einrichtung in der Fertigung und bei den Partnern notwendig waren. Dadurch musste dies nicht erst nachträglich bei Markteinführung ergänzt werden. Wir konnten uns zudem früh das Feedback zur Bedienbarkeit im Feldeinsatz von den unterschiedlichen Fachkräften einholen und die Stabilität der Software untersuchen und verbessern“. Ein Austausch mit dem externen Fachpublikum und möglichen Kunden erfolgte im Projekt durch die regelmäßige Teilnahme an Messen, Konferenzen und Vorstellungen. „Wir haben neben den klassischen Kanälen auch andere Plattformen, wie Blogbeiträge oder Demonstrationsvideos auf dem Fraunhofer-YouTube-Kanal genutzt“, so Hentsch.

Unterstützung holen und Vertrauen schaffen

Um die im Forschungsprojekt geplanten Kapazitäten zu steigern, wurden die Netzwerke am Fraunhofer genutzt, um neue, unterstützende Partner bei größeren technologischen Hürden zu finden. Somit entstanden im Projekt parallele Kleinprojekte, wie zur Gestaltung einer intuitiven Bedienoberfläche des Robo Operator®, deren Ergebnisse zurück in das Produkt einzahlten. Bei der Suche war es von Vorteil, sich in die Position des Projektpartners hineinzudenken, dessen Motivation zu verstehen und professionell die nächsten Schritte abzuleiten. Hentsch: „Dies erfordert ein gegenseitiges Vertrauen der Partner, auch unabhängig des Projekts. Dazu gehört es, Mitarbeiter auch persönlich kennenzulernen. An dieser Stelle hat uns die Corona-Pandemie schon etwas behindert. Viele Aufgaben können durch virtuelle Formate gelöst werden. Allerdings ist es gerade für den sozialen Kitt zwingend notwendig, sich in größeren Abständen auch mal persönlich zu treffen“.

Die enge Kooperation zwischen IWU und IP begünstigte nach dem Projektende die Initiierung vieler Verwertungsaktivitäten, die zur Weiterentwicklung und Vermarktung des Robo Operator® dienen.

Aktuell starten zwischen IP und IWU neue Folgeprojekte zur gemeinsamen Weiterentwicklung. Darum soll ab April 2022 durch die gemeinsame Beteiligung im Projekt TICCTEC der Robo Operator® zur Fernsteuerung befähigt werden. In weiteren Einzelprojekten werden Lösungen zur Systemkalibrierung und Bahnplanung erarbeitet. Ziel ist es, die Ergebnisse jeweils in das Produkt zurückzuspielen und Synergien zu nutzen. Das IWU besitzt hierfür in Kooperation mit der TU Dresden ein Produktexemplar als wissenschaftlichen und strategischen Leuchtturmdemonstrator. IP bearbeitet zur Vermarktung aktuell die ersten Kundenszenarien und erweitert das Projektteam hierfür. Der Vertrieb findet über die Tochterfirma IP EquipmentRental GmbH statt.

Für Rückfragen stehen Ihnen die Autoren Peter Hentsch von IP: peter.hentsch@ip-coswig.de und Johannes Abicht vom Fraunhofer IWU: johannes.abicht@iwu.fraunhofer.de gerne zur Verfügung. Der Leiter der Projektierung, Herr Jörg Franz, steht Ihnen gerne per Mail: joerg.franz@ip-coswig.de oder unter der Rufnummer 03523 831-22 zur Verfügung.

Kommentar hinzufügen