Stellen Sie sich vor: Ein Kartonbecher wir geformt, während ein intelligentes System die Qualität vorhersagt und jeden Produktionsschritt in Echtzeit optimiert. Durch die Optimierung der Prozessparameter unter variierenden Material- und Umweltbedingungen gewährleistet dieser Ansatz eine stabile und intelligente Produktion. Darauf aufbauend konnte im Projekt viProSys die effiziente Herstellung nachhaltiger Verpackungen erfolgreich unter realen Bedingungen demonstrieren werden.

Projekt viProSys im Überblick

Das IGF-Kooperationsprojekt zwischen dem Fraunhofer IWU und der TU Dresden entwickelte ein übertragbares Konzept, das eine leistungsstarke Kombination aus digitalen Zwillingen und neuronalen Regelung nutzte, um die Produktion von Kartonverpackungen effizienter und intelligenter zu gestalten. Wir haben dies bereits in früheren Beiträgen ausführlicher erläutert. Vor diesem Hintergrund konzentrierte sich viProSys auf die zuverlässige Herstellung tiefgezogener Kartonbecher durch präzise Steuerung der Prozessparameter, um Probleme wie Falten, Risse und Qualitätsschwankungen zu beheben, die bisher die Verwendung von Karton als nachhaltiges Verpackungsmaterial einschränken.

Wichtige Meilensteine

Im Laufe des Projekts entwickelte das Team eine funktionsfähige

Pilotanlage, deren wichtigste Verbesserungen unter anderem Folgende waren:

- Eine erweiterte Pilotanlage

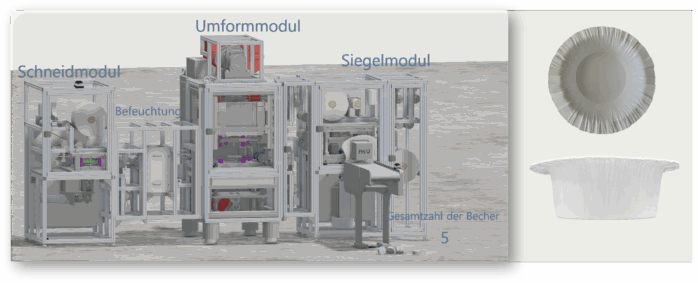

Um eine intelligente Prozesssteuerung zu ermöglichen, wurde die Pilotanlage um mehrere wichtige Module erweitert. Ein kamerabasiertes Qualitätssystem wurde integriert, um Falten in den Bechern in Echtzeit zu messen und zu berechnen. Zusätzlich wurde ein Befeuchtungsmodul hinzugefügt, um den Feuchtigkeitsgehalt des Kartons, der dessen mechanische Eigenschaften stark beeinflusst, aktiv zu steuern. Die Befeuchtung verbesserte zwar die Qualität der Formteile, verengte aber auch das Prozessfenster, sodass eine sorgfältige Einstellung der Formtemperaturen und Faltenhaltekräfte erforderlich war. Ab hier kommt die intelligente Prozesssteuerung ins Spiel. Die Kartonbecher- und Pilotanlage ist mit einer umfangreichen Sensorik ausgestattet, die Materialfeuchte, Werkzeugtemperatur, Umformkräfte und die resultierende Becherqualität erfasst. - Digitaler Zwilling der Anlage

Es wurde eine digitale Nachbildung der Pilotanlage erstellt, die es uns ermöglichte, den gesamten Produktionsprozess zu visualisieren, die Funktionalität des Technologie-Regulierungsmodells (TRM) zu validieren und den Betrieb zu optimieren. Durch die Verbindung mit dem OPC-UA-Server des Steuerungssystems war es außerdem möglich, Änderungen des Anlagenstatus in Echtzeit zu überwachen und so einen digitalen Schatten zu erstellen. Zukünftig wird der digitale Zwilling eine solide Grundlage für die Validierung von Retrofits oder Modifikationen der Pilotanlage bieten. - Intelligente Prozesssteuerung

Durch die Entwicklung eines adaptiven, sensorbasierten Technologieregelungsmodells (TRM) werden nun zentrale Prozessparameter wie Wärme und Feuchtigkeit kontinuierlich auf die Umgebungsbedingungen angepasst. Dadurch blieb der Formungsprozess auch bei höheren Produktionsgeschwindigkeiten stabil und konsistent. Das TRM berechnet für jeden Produktionshub eine Qualitätsprognose. Wenn kein Materialfehler vorliegt und die vorhergesagte Faltenverteilung innerhalb der vordefinierten Toleranzen liegt, behält die Pilotanlage die aktuellen Prozessparameter bei. Wenn die Prognose eine verminderte Qualität anzeigt – beispielsweise aufgrund von Änderungen der Ausgangsbedingungen des Papiers – werden die Prozessparameter für den folgenden Hub angepasst. Diese Anpassung erfolgt durch eine Optimierungsroutine, die die optimalen Einstellungen für den aktuellen Zustand des Kartons ermittelt. - Ein übertragbares Konzept für die Industrie

Das Projekt führte zu einem intelligenteren Steuerungssystem, das unter wechselnden Material- und Umgebungsbedingungen eine stabile Produktion aufrechterhalten kann. Von der Generierung synthetischer Daten bis zur Inbetriebnahme des intelligenten Steuerungssystems wurde das Konzept in vier wesentlichen Schritten entwickelt (siehe Projektvorstellung viProSys). Diese Methoden bieten einen übertragbaren Ansatz für die Inbetriebnahme intelligenter und nachhaltiger Produktionssysteme in unterschiedlichen Branchen.

Highlights der Abschlussveranstaltung

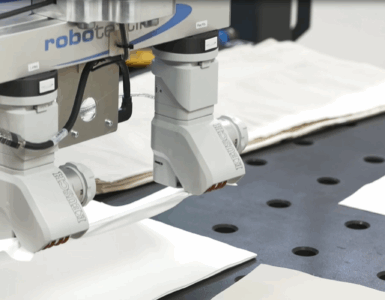

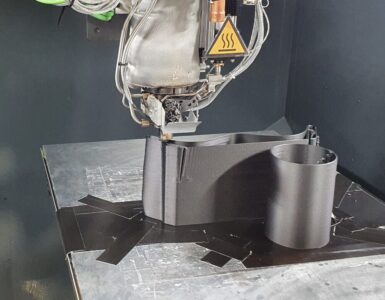

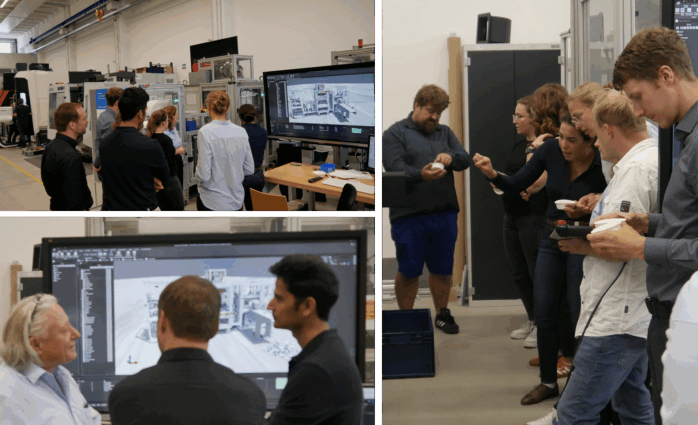

Die Ergebnisse des Projekts wurden am 11.09.2025 in Dresden im Rahmen der Abschlussveranstaltung vorgestellt, bei der sich das Fraunhofer IWU, die TU Dresden und Branchenexperten am CPS-Standort auf der Pforzheimer Straße versammelten, um sich die Projektergebnisse anzusehen und mögliche nächste Schritte zu diskutieren (siehe Abb. 1). Die Live-Demonstration des TRM, des digitalen Zwillings und des Umformprozesses veranschaulichte nicht nur die Machbarkeit von tiefgezogenen Kartonbechern, sondern auch das breitere Potenzial der Anwendung dieser Methoden auf andere Bereiche der intelligenten Fertigung (siehe Abb. 2). Neben den Projektergebnissen wurde den Teilnehmenden auch eine allgemeine Führung durch das Versuchsfeld angeboten, wie in Abb. 3 zu sehen ist.

© Fraunhofer IWU

Rückblick, Dank und Ausblick

Eine der wichtigsten Erkenntnisse aus viProSys ist der Wert der interdisziplinären Zusammenarbeit. Durch die Kombination von Fachwissen in den Bereichen Materialwissenschaften, digitale Zwillinge, künstliche Intelligenz und Sensortechnologie war das Konsortium in der Lage, Herausforderungen anzugehen, die keine einzelne Disziplin allein hätte lösen können. Über die technischen Errungenschaften hinaus hat das Projekt das Potenzial digitaler Zwillinge aufgezeigt – nicht nur als virtuelle Modelle, sondern auch als Werkzeuge zur Generierung synthetischer Daten, die eine sicherere, stabile und präzisere Produktion ermöglichen. Obwohl das viProSys-Projekt offiziell abgeschlossen ist, stehen seine Auswirkungen erst am Anfang. Der aktuelle Stand der Pilotanlage bietet neue Möglichkeiten für Forschung und praktische Anwendung, wobei sich neue Fragen ergeben.

Wir (das viProSys-Projektteam) danken allen Partnern und Unterstützern, deren Fachwissen und Engagement dieses Projekt ermöglicht haben, von ganzem Herzen.

Möchten Sie mehr erfahren, die Pilotanlage erkunden oder mögliche Kooperationsmöglichkeiten besprechen? Dann nehmen Sie gerne Kontakt mit uns auf.

Headerbild: © Fraunhofer IWU