Aufgrund der Marktanforderungen nach einer höheren Varianten- und Modellvielfalt müssen moderne Produktionsbetriebe den Fokus zunehmend auf die Individualisierung und Optimierung ihrer Prozesse legen. Im Zuge dieser Entwicklung kann auch smarte Spanntechnologie einen wichtigen Beitrag leisten.

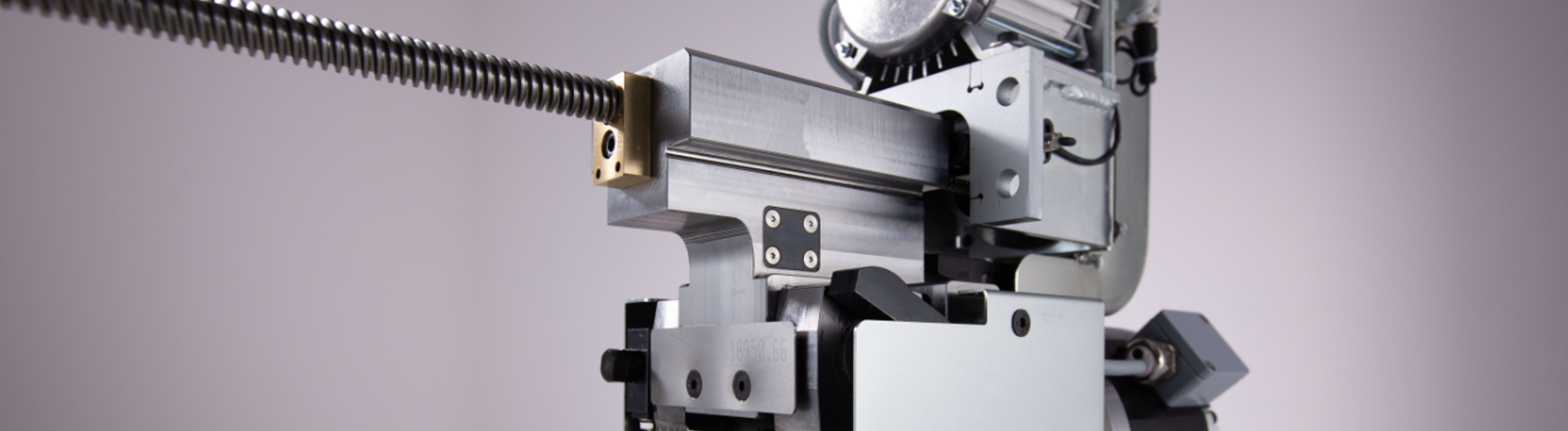

Durch ihre exponierte Position nah am Werkzeug und Werkstück sind Spannsysteme geradezu prädestiniert, prozessrelevante Parameter zu überwachen und wichtige Daten zu generieren. Eine lückenlose Zustandsüberwachung in Verbindung mit der entsprechenden Auswertung und Visualisierung der Daten führt letztendlich zu einer stabileren, besser plan- und regulierbaren Fertigung. Am Ende steht im besten Fall ein effizienzoptimierter Produktionsprozess mit gleichbleibend hohen Werkstückqualitäten und minimalen Ausfallraten.

Erfolg dank Forschungskooperation

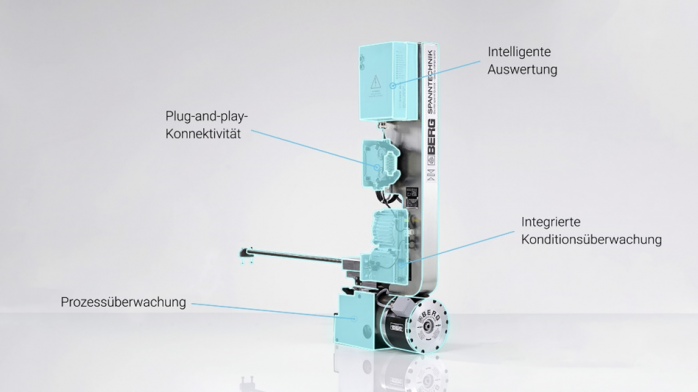

Gemeinsam mit BERG Spanntechnik hat das Fraunhofer IWU eine Sensorlösung entwickelt, welche integriert in den Werkzeugspannern an Umformpressen und Pressenlinien eingesetzt werden kann. Das System mit dem Namen „Tool Assist“ bietet somit als Retrofitlösung Funktionen zur Überwachung der Komponenten und des Prozesses.

Stufe für Stufe zum effizienzoptimierten Produktionsprozess

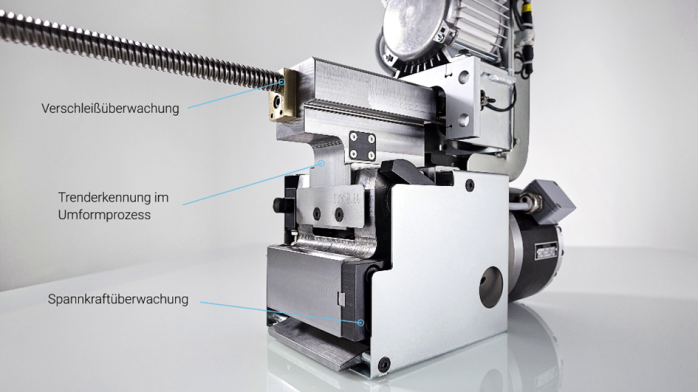

Das Funktionspaket von Tool Assist ist in Modulen aufgebaut. Seine mechanischen Basisfunktionalitäten werden in den ersten beiden Stufen durch die digitalen Funktionen „Zustands-“ und „Spannprozessüberwachung“ erweitert. Spannfehler und Verschleißerscheinungen werden frühzeitig erkannt und entsprechende Maßnahmen planbar in die Abläufe integriert.

In der dritten Ausbaustufe ist ein „Monitoring des Umformprozesses“ möglich. Über sein Sensorsystem gewährt der intelligente Werkzeugspanner einen Blick in den Umformprozess („Prozesstransparenz“). So fungiert die Spanntechnik an der Werkzeugschnittstelle von Umformmaschinen als ideale Informationsquelle. Durch die Auswertung ausgewählter Sensordaten können technologisch relevante Informationen – etwa Änderungen im Presskraftverlauf – produktionsparallel erfasst werden.

Die Eckdaten im Video

Digitaler Zwilling: Basis für individuelle Systeme

Die Analyse der Sensordaten erfolgt mittels einer speziellen Auswertesoftware (BERGtronic), welche am Fraunhofer IWU entwickelt wird. Die Algorithmen ermöglichen es, mit den Sensordaten der intelligenten Werkzeugspanner einen Blick in den Umformprozess zu werfen – prozessnah und robust. So können Prozessabweichungen, Trends und Produktionsschwankungen analysiert werden – ohne zusätzliche Sensorstellen an anderen Orten der Umformmaschine zu integrieren.

Die Kombination der Sensordaten mit dem Verständnis über die Wirkzusammenhänge des Systems “Prozess-Werkzeug-Maschine” lässt ein kognitives System entstehen. Dieses kann gemeinsam mit den Anwendern erweitert und angepasst werden. Dabei wird das Verhalten von Maschine und Werkzeug während einer Kalibrierung bei der Inbetriebnahme des Systems erfasst und in einer Auswertsoftware als digitaler Zwilling gespeichert. Dieser Algorithmus kann an sich ändernde Produktionsbedingungen angepasst werden. Er bietet somit die nötige Adaptivität für eine flexible und agile Produktion.

Die Erprobung und der Einsatz des intelligenten Werkzeugspanners Tool Assist dient somit als Musterbeispiel für die Smartifizierung von Produkten in der Umformtechnik, durch die der Fortschritt zu mehr Effizienz und Transparenz in der Produktion stetig vorangetrieben wird.

Kurzum, smarte Spanntechnologie ermöglicht die Sicherstellung und Steigerung der Produktivität. Das System befindet sich derzeit in der Phase der industriellen Erprobung und Validierung für unterschiedliche Einsatzszenarien bei OEMs.

Für Rückfragen stehen Ihnen unser Kollege aus dem Fraunhofer IWU, Herr Robin Kurth, gerne per Mail: robin.kurth@iwu.fraunhofer.de oder via LinkedIn zur Verfügung. Für den direkten Kontakt zu BERG Spanntechnik steht Ihnen Herr Hendrik Bönisch gerne via Mail: Hendrik.Boenisch@berg-spanntechnik.de oder LinkedIn zur Verfügung.

Titelbild: BERG Spanntechnik