Die »Smart Maintenance Community« der Fraunhofer-Gesellschaft ist ein Zusammenschluss von derzeit 12 Fraunhofer Instituten. Sie hat sich zum Ziel gesetzt, Unternehmen bei der erfolgreichen Einführung solcher Systeme effektiv zu unterstützen. Durch das institutsübergreifende Netzwerk ist es möglich, in allen Bereichen die erforderlichen Kompetenzen zur Verfügung zu stellen. Data-Scientists, Spezialisten für Assistenzsysteme und Experten für Prozessanalyse und -optimierung arbeiten gemeinsam an optimalen Lösungen für die Industrie. Dabei wird auch der menschliche Aspekt berücksichtigt. Praktisch beinhaltet das die Unterstützung der Unternehmen bei der Einführung solcher Systeme, sodass die Veränderungen positiv angenommen und gelebt werden können.

Entwicklung der Instandhaltungsstrategien

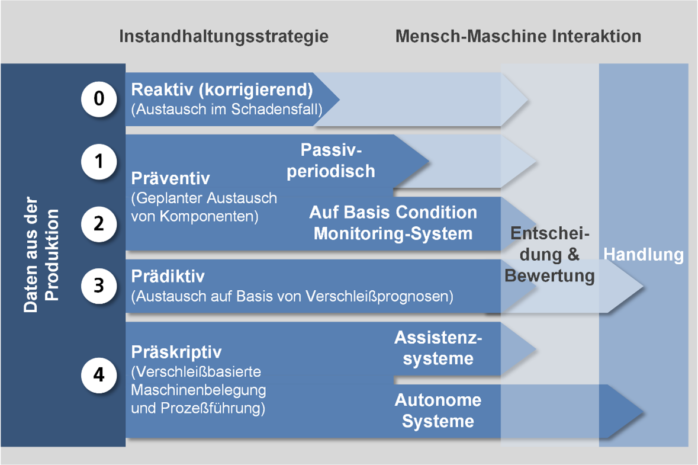

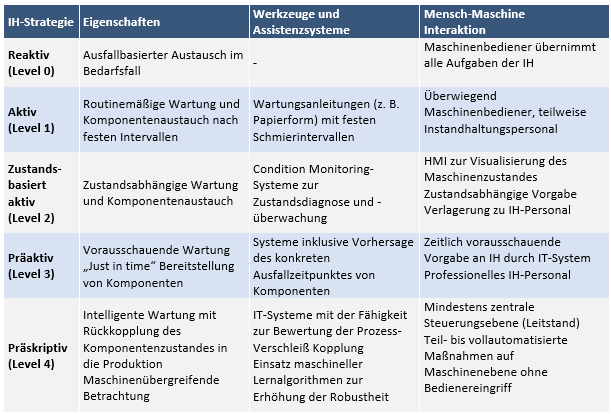

Die Entwicklung der Instandhaltungsstrategien (IH) hat sich von rein reaktiven, ausfallorientierten Strategien (Korrigierende IH / Corrective Maintenance), über agierende Phasen im Sinne einer geplanten, wartungsintervallbasierten Instandhaltung (Präventive IH / Preventive Maintenance) bis hin zur zustandsabhängigen, sogenannten prädiktiven Instandhaltung (Predictive Maintenance) verändert (Abb. 1).

Diese Instandhaltungsstrategie findet allgemeine Beachtung und kann feiner in weitere Strategien untergliedert werden. Die Realisierung kann entweder auf Basis der Zustandsbewertung von Komponenten (sog. Condition Monitoring) ohne Aussage einer zu erwartenden Restlebensdauer erfolgen oder diese einschließen (sog. Predictive Maintenance). Neuste Entwicklungen streben darüber hinaus autonome, sogenannte präskriptive Ansätze, an. Bei diesen werden bereits im Vorfeld basierend auf dem zu erwartenden Wartungsbedarf aktive Maßnahmen zur verlängerten Lebensdauer von Komponenten eingeleitet. Hierbei sollen menschliche Entscheidungen durch Assistenzsysteme unterstützt werden. Weiterhin gibt es bereits Überlegungen, welche bis hin zu teil- und vollautomatisierten Systemen ohne Bedienereingriff reichen.

Die Art der IH-Strategie ist eng mit den notwendigen Werkzeugen und Assistenzsystemen [1] verbunden. Tabelle 1 gibt einen Überblick über unterschiedliche Entwicklungsstufen von IH-Strategien mit ihren Eigenschaften und entsprechenden Werkzeugen.

Eine aktive IH-Strategie (ab Level 1) setzt mindestens die Vorgabe von festen Wartungs- und Austauschintervallen voraus. Diese Vorgaben enthalten meist implizites Know-how von Komponenten- und Maschinenherstellern, welches i.d.R. keinerlei anwenderspezifische Besonderheiten berücksichtigt und demzufolge eine zustandsabhängige Wartung ausschließt. Level 2 und 3 können dabei der prädiktiven IH-Strategie nach Abb. 1 zugeordnet werden. Level 2 benötigt als zentrales Element ein System zur Zustandsüberwachung der Maschine und wird allgemein als Condition-Monitoring System verstanden. Ein solches System zieht bereits komplexe Rückschlüsse aus unterschiedlichsten erfassten Daten und stellt einen Zusammenhang zum Maschinenzustand her.

Neuere Ansätze durch fortschrittliche Informations- und Kommunikationstechnologien (IKT) ermöglichen eine Auslagerung der IH an externe Dienstleister, welche unter Nutzung von „online“ bzw. cloud-basierten Auswertesystemen die Instandhaltung per Fernüberwachung realisieren. Um eine präaktive IH-Strategie (Level 3) umzusetzen sind Verfahren notwendig, welche eine Prognose des Ausfallzeitpunkts oder mindestens einen deutlichen Anstieg des Ausfallrisikos ermöglichen. Dies kann über den Weg von Verschleißmodellen und/oder statistisch basierter Trendmodelle erfolgen. Diese zentralen Modelle und Algorithmen stellen nach wie vor eine erhebliche und für viele Anwendungsbereiche ungelöste Herausforderung dar. Präskriptive Systeme (Level 4) versuchen gewonnenes Wissen im Umfeld von cyberphysischen Produktionssystemen (CPS) und Industrie 4.0 zu nutzen. Hier befindet man sich jedoch noch am Anfang der Entwicklungen. Neben einer Rückkopplung des Komponentenverschleißes auf die Produktion sind diese Ansätze auch stark mit Prozessen des maschinellen Lernens verbunden.

Gerne wollen wir Ihnen in Folgebeiträgen die einzelnen Strategien anhand von »best practise« Beispielen näher vorstellen. Die Beispiele beziehen sich auf umgesetzte Projekte aus den Bereichen Zerspanung, Umformen sowie digitale Überwachung von Maschinen und Anlagen in den Leveln 2 (Präventiv) bis hin zu Level 4 (Präskriptiv) Für Rückfragen bis hierhin steht Ihnen Herr Uwe Frieß gerne unter folgender E-Mailadresse zur Verfügung: uwe.friess@iwu.fraunhofer.de.

[1] Hier wird der Begriff Assistenzsystem zunächst sehr breit im Sinne aller Systeme, die den Instandhalter passiv oder aktiv unterstützen, verstanden