Kollisionen in Werkzeugmaschinen – große technische und wirtschaftliche Schäden

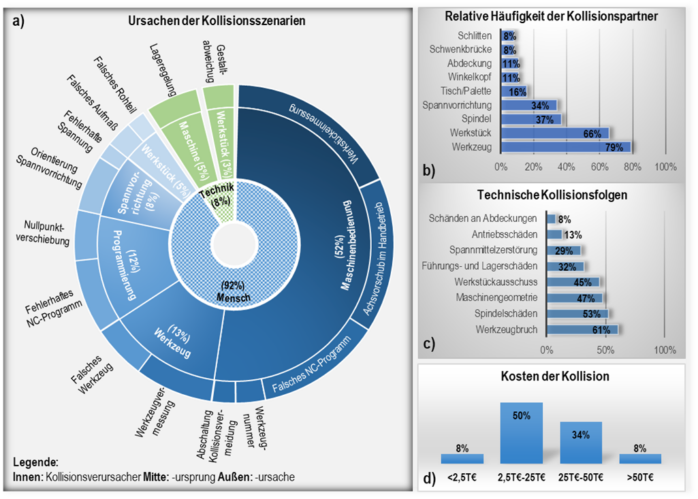

Kollisionen in Werkzeugmaschinen verursachen bis zu 70% der Produktionsausfälle. Im Rahmen einer Umfrage hat das Team vom Fraunhofer IWU 29 Unternehmen (19 Maschinenhersteller, 10 Anwender) zu repräsentativen Kollisionsszenarien befragt. Die Mehrheit der befragten Unternehmen sah nach wie vor eine hohe wirtschaftliche und technische Belastung durch Kollisionen in der mechanischen Fertigung. Das galt auch trotz des bereits weit verbreiteten Einsatzes von CAM-Systemen, modelbasierter Kollisionsvermeidung, Überlastschutz oder Werkzeugidentifikationssystemen. Neben dem Einsatz von CAM-Systemen zur vorbeugenden Kollisionsvermeidung waren in den 38 analysierten Kollisionsfällen bereits 60% der Maschinen mit Kollisionsvermeidungssystemen oder Systemen zum Überlastschutz ausgerüstet.

Der Mensch als Verursacher

Abbildung 1 zeigt, dass technische Gründe für Kollisionen mit 8% eine untergeordnete Rolle spielen, wohingegen 92% der untersuchten Kollisionen durch menschliche Fehler verursacht wurden. Mit 52% hatte die Mehrheit der Kollisionsursachen den Ursprung in einer Fehlbedienung der Maschine. Fehlerhafte Werkstückeinmessungen oder Achsvorschübe im Handbetrieb verursachten Kollisionsszenarien, die nicht von bisher existierenden Systemen vermieden werden können. Die Behebung der entstehenden Schäden führt zu langen Maschinenstillstandszeiten und hohen Kosten.

Sensorbasierte Kollisionsvermeidung – der Notbremsassistent für Werkzeugmaschinen

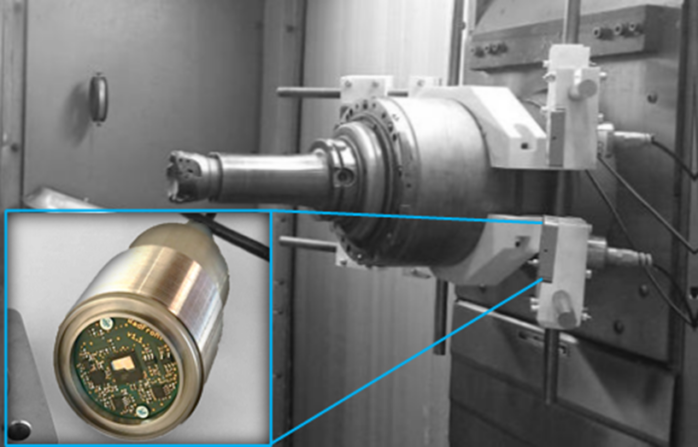

Um den menschlichen Kollisionsursachen vorzubeugen, wurde im Forschungsprojekt SensoProtect gemeinsam von Fraunhofer IWU und ENAS ein Sensorsystem entwickelt, welches die tatsächlichen geometrischen Abmessungen und Relativabstände der Kollisionspartner im Arbeitsraum erfasst (Abbildung 2). Dabei wurden Radarsensoren für den Einsatz in Arbeitsräumen von Werkzeugmaschinen entwickelt. Eine neue performante Sensorsignalverarbeitung sowie eine innovative Entscheidungslogik ermöglichen die Erfassung der wichtigsten Kollisionspartner sowie ein bahngetreues Abbremsen oder auch schnelles Not-Stillsetzen. Somit können erstmals vom Menschen verursachte schwere Kollisionen aktiv vermieden werden.

Nachrüstung kognitiver Fähigkeiten

Das System wurde bereits prototypisch in einer Maschine implementiert und erfolgreich getestet. Für eine zukünftige Anwendung ist sowohl eine feste Integration in relevante Maschinenkomponenten seitens der Maschinenhersteller als auch eine anwenderseitige Nachrüstbarkeit für Bestandsmaschinen gegeben. Eine speziell entwickelte virtuelle Auslegungsumgebung unterstützt dabei die Definition der benötigten Sensorpositionen und Festlegung der Sicherheitsbereiche.

Upgrade für noch bessere Performance

Derzeit wird das System weiterentwickelt, um mittels MIMO-Sensoren die notwendige Anzahl der Sensoren zu reduzieren sowie gleichzeitig hinsichtlich der Auflösung von 3D-Kontouren und Reaktionszeit eine noch höhere Performance zu erreichen.

Smart Maintenance Community

Dieser Beitrag stellt eine Möglichkeit der präventiven Instandhaltung vor. Weitere Ansätze und Lösungen mit ähnlichen Zielstellungen werden in der Smart Maintenance Community umgesetzt. Dazu wurden auf diesem Blog bereits einige konkrete Projekte vorgestellt. Lesen Sie zu diesen gerne unter folgendem Link. Die wichtigsten Eckdaten dieses Zusammenschlusses von derzeit 12 Fraunhofer-Instituten und eine Vorstellung der verschiedenen Level von Instandhaltungsstrategien lesen Sie in unserem Auftaktbeitrag zum Thema der Smart Maintenance Community hier.

Headerbild: © Fraunhofer IWU